Dans la technique des mesures de pression, les manomètres sont, du fait de leur solidité et de leur facilité d'utilisation, très répandus.

Les manomètres possèdent des organes moteurs qui, sous l'effet d'une pression, se déforment élastiquement.

Les organes moteurs sont fabriqués normalement en alliage de cuivre ou d'acier ou, pour des applications particulières de mesure, en matériaux spéciaux. Les pressions ne peuvent être mesurées que par rapport à une pression de référence.

La pression de référence est normalement la pression atmosphérique, c'est-à-dire que le manomètre indique de combien la pression mesurée est supérieure ou inférieure à la pression atmosphérique présente au moment de la mesure (manomètre pour pression relative).

On différencie les manomètres d'après le principe de mesure et selon la forme de l'organe moteur :

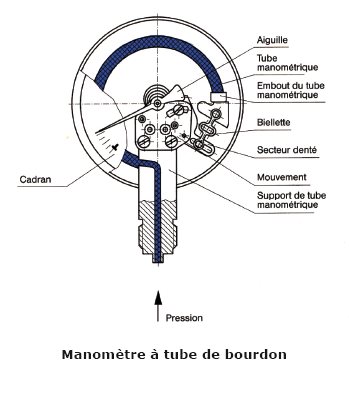

1. Manomètre à tube de bourdonLes tubes manométriques sont des tubes cintrés de profil oval. La pression du fluide agit à l'intérieur du tube, ramenant le profil oval pratiquement à une forme circulaire. Des efforts annulaires dus au cintrage du tube, redressent celui-ci. La partie finale non-fixée du tube se déplace et représente un ordre de grandeur pour la pression. Ce déplacement est affiché par l'intermédiaire d'un mouvement. Dans les manomètres, pour les pressions jusqu'à 40 ou 60 bar, on utilise de préférence des tubes manométriques cintrés sur un angle d'environ 270°. Dans les manomètres, pour des pressions plus élevées, les tubes utilisés possèdent plusieurs enroulements concentriques superposés (forme hélicoïdale) ou un enroulement en spirale sur un plan (en volute). Les tubes manométriques possèdent un couple relativement réduit et ne peuvent être protégés contre les surcharges que de façon limitée. Pour ce type de manomètres, les étendues de mesure vont de 0 ... 0,6 à |

|

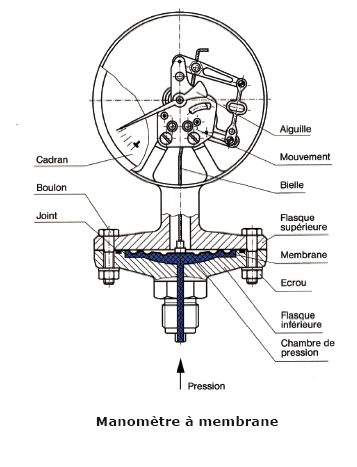

2. Manomètre à membraneIl s'agit de membranes minces, circonfériques et ondulées. Elles sont soit pincées entre deux brides, soit soudées sur le pourtour et reçoivent le fluide sur une surface. La flexion en résultant est la dimension pour la pression. Ce déplacement est affiché par l'intermédiaire d'un mouvement. Les membranes ont un couple relativement élevé. Par leur fixation annulaire, elles sont moins sensibles aux vibrations que les tubes manométriques, par contre l'erreur d'affichage due aux effets de température est plus élevée. On atteint une limite de surcharge très élevée en soutenant la membrane. Une protection contre des fluides agressifs est obtenue par la pose d'un revêtement sur les membranes ou en introduisant un film intermédiaire. Des raccords de grand diamètre ou des brides ouvertes ainsi que des orifices de rinçage sont avantageux en cas de mesure de fluides hautement visqueux, souillés ou cristallisants. Les étendues d'échelles de ce genre de manomètres vont de 0 ... 16 mbar à Il existe des manomètres à membrane avec des exécutions spéciales permettant d'obtenir une précision plus élevée. Manomètres à organe moteur élastiques Manomètre à tube de bourdon Manomètre à membrane MDOC01F-A 1/6 |

|

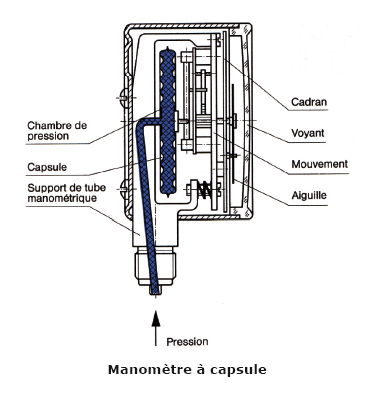

3. Manomètre à capsuleLa pression du fluide agit à l'intérieur de la capsule, qui est composée de deux membranes circulaires, ondulées et assemblées de façon étanche sur leurs circonférences. La course obtenue est la dimension pour la pression. Ce déplacement est affiché par l'intermédiaire d'un mouvement. Les manomètres à capsule sont particulièrement appropriés à la mesure de fluides gazeux. Une protection de surchage est possible dans certaines limites. Afin d'en augmenter la sensibilité, on peut assembler mécaniquement plusieurs capsules séparées en paquets. Les manomètres à capsule ont des étendues d'échelles qui vont de 0 ... 2,5 mbar jusqu'à un maxi de 0 ... 0,6 bar pour les classes de 0,1 et 2,5. |

|

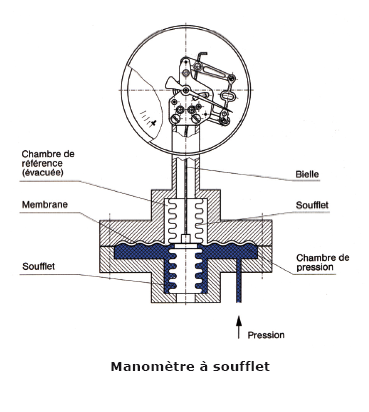

4. Manomètre à souffletLa pression du fluide à mesurer agit à l'intérieur d'un corps creux cylindrique à paroi très mince, portant sur son pourtour des ondes profondes. Il en résulte un changement de longueur en direction axiale. La course obtenue est la dimension pour la pression et est affichée par l'intermédiaire d'un mouvement. Normalement, les soufflets ne sont utilisés que pour des manomètres spéciaux. Les étendues d'échelles vont de 0 ... 6 jusqu'à 0 ... 1000 mbar pour les manomètres à soufflet. A part les principes de mesure et les différentes formes d'organes moteur, on différencie selon le genre de pression à mesurer et sa base de mesure. |

|

5. Manomètre pour pression absolueCes appareils sont utilisés pour la mesure de pressions, indépendamment des variations de la pression atmosphérique environnante. Suivant les différentes utilisations et échelles de mesure, on construit des manomètres pour pression absolue avec quasi tous les principes de mesure et toutes les formes d'organes moteur utilisées pour les appareils à pression relative. La pression du fluide à mesurer est mesurée contre la pression de référence, identique à la pression zéro (vide absolu). C'est-à-dire que sur le côté de l'organe moteur opposé à la pression du fluide doit se trouver la pression de référence. Selon la forme de l'organe moteur, cela se fait en évacuant et étanchéifiant soit une chambre de mesure, soit le boîtier de l'appareil. La transmission du déplacement de l'organe moteur se fait comme dans les appareils pour pression relative. |

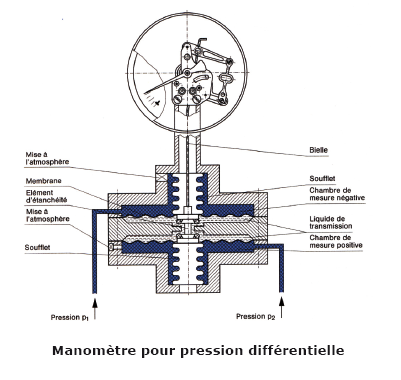

6. Manomètre pour pression différentielleCes manomètres sont utilisés pour la mesure de la différence de deux pressions simples. La pression de réfence est la pression se trouvant du côté référence de pression. Comme organe moteur, on utilise toutes les formes connues pour la mesure de pression relative. Normalement les deux côtés de l'organe moteur reçoivent la pression, la pression différentielle détectée est affichée directement par l'intermédiaire d'un mouvement. |

|

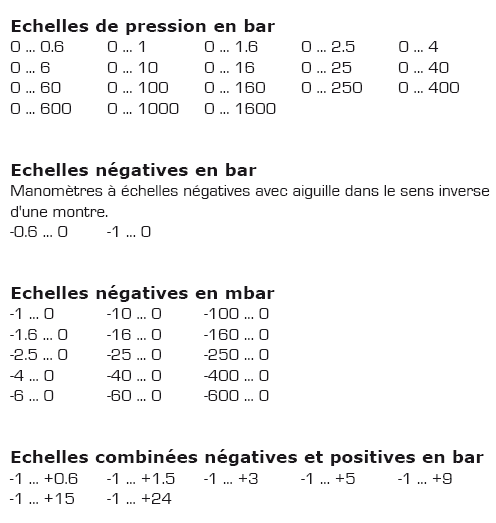

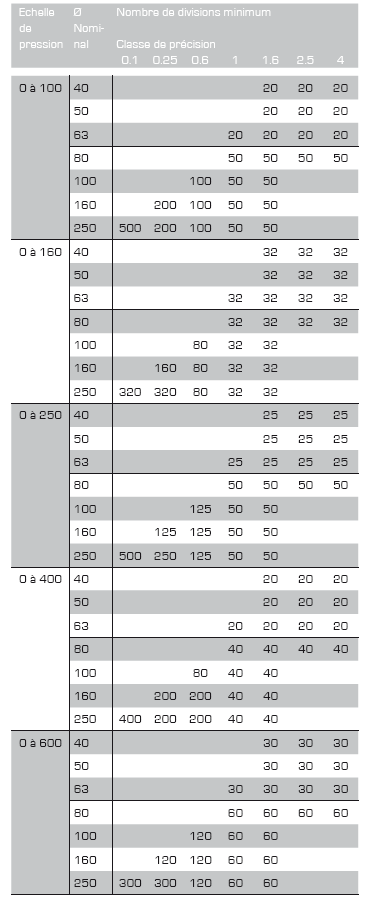

Echelle des cadrans de manomètres selon EN 837

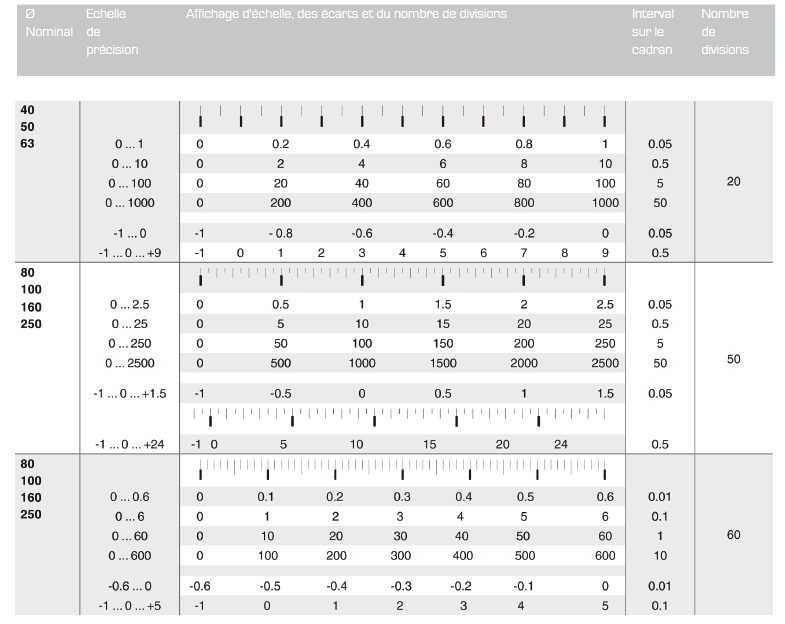

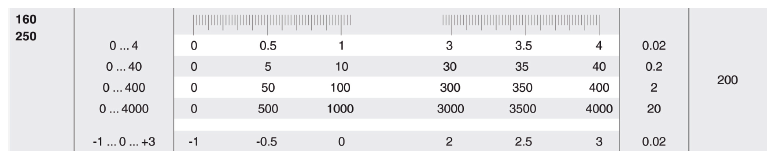

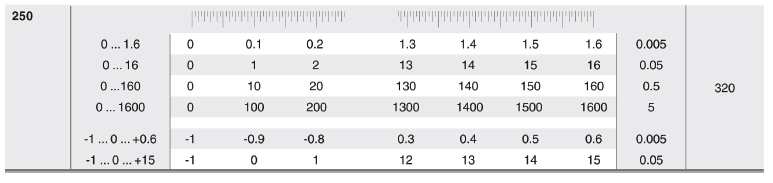

Espacement des échelles et échelles détaillées des manomètres selon EN 837

En général pour les manomètres, le design du cadran dépend de l'échelle de mesure, du diamètre nominal du cadran du manomètre et de la classe de précision dudit manomètre. Les normes EN 837-1 et 837-3 nous donnent les informations concernant le design des cadrans de manomètres. De plus, il est possible en conformité avec la norme EN 837, de personnaliser les cadrans avec des doubles ou triples échelles des zones de couleurs ou des logos clients. Gamme des échelles des manomètres

|

|

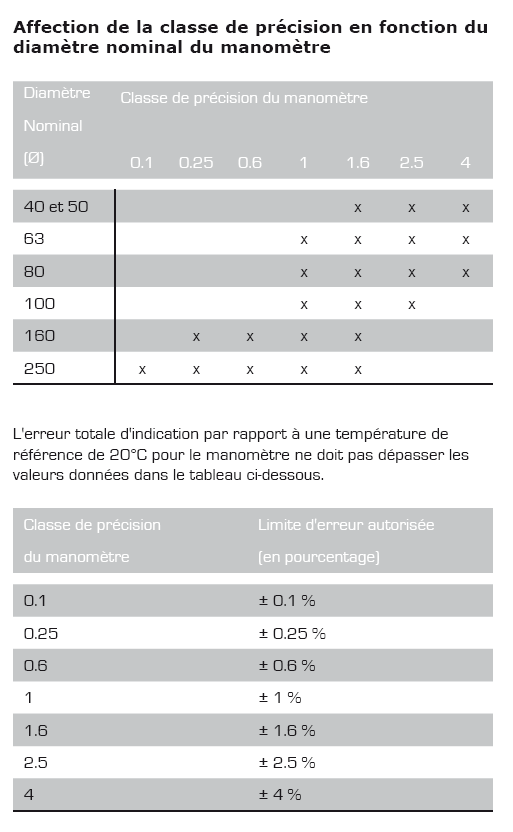

Les diamètres nominaux des manomètres sont :

40, 50, 63, 80, 100, 160 et 250

Classe de précision

La classe de mesure détermine la limite de l'erreur permise.

Elle est exprimée en pourcentage sur la valeur de la pleine échelle.

Les classes de mesure existantes sont les suivantes : 0.1, 0.25, 0.6, 1, 1.6, 2.5 et 4.

Pour les manomètres équipés d'une butée de zéro, la classe de mesure est applicable seulement sur une couverture de 10 à

100 % de l'échelle.

Pour les manomètres qui ne sont pas équipés d'une butée de zéro, la classe de mesure est applicable seulement sur une couverture de 0 à 100 % de l'échelle.

Intervalle des échelles pour les manomètres

Le nombre minimum de divisions et subdivisions pour chaque classe de précision et chaque diamètre nominal est indiqué dans le tableau ci-dessous.

Exemple 1 : Classe de précision de 1 à 4

Exemple 2 : Classe de précision 0.6

Exemple 3 : Classe de précision 0.25

Sélection, manipulation et installations des manomètres de pression

| Généralités L'utilisateur doit veiller à choisir son manomètre en fonction de son utilisation et de sa plage de mesure. Le choix de l'échelle de mesure est optimal lorsque la pression de service se trouve dans le tiers central de l'échelle de mesure.  Le manomètre doit être installé de telle manière à éviter l'exposition à la chaleur et aux vibrations, ceci permettra une bonne lecture. Un joint doit être utilisé au niveau du raccord pour assurer l'étanchéité. Il est pratique courante d'installer un dispositif d'isolement entre le point de prise de pression et le manomètre, pour permettre son remplacement ou sa remise à zéro pendant son fonctionnement. Dispositifs d'isolement d'un manomètre Le dispositif d'isolement peut être un robinet de manomètre ou une vanne de mesure de pression, en fonction des conditions de fonctionnement et des exigences. Robinets de manomètres disposent de trois positions :

Dispositions de montage de manomètre Le montage du manomètre se fait à l'aide d'une clé. Ne pas visser le manomètre en le tenant par le cadran. L'amortissement du système de mesure d'un manomètre Si les vibrations ne peuvent pas être éliminées par une installation appropriée, les manomètres doivent être remplis de liquide. |

Séparateurs / Protection des manomètres Les séparateurs à membrane sont adaptés pour une utilisation sur des fluides qui sont agressifs, chauds, visqueux, cristallisants ou qui contiennent des particules, et qui ne doivent pas pénétrer dans le manomètre. La mesure de la pression se fait à l'aide d'un fluide de transmission qui est choisi en fonction de la plage de mesure, de la température et sa compatibilité avec le fluide mesuré. La connexion entre le manomètre et le séparateur ne doit pas être desserrée auquel cas son utilisation serait rendue impossible. Protection contre les surcharges pour des éléments de pression Si le manomètre est soumis à des fluctuations rapides de la pression, ou à des chocs de pression, ils doivent être pris en compte ; ceux-ci ne doivent pas être autorisés à agir directement sur le manomètre. Les coups de pression doivent être limités dans leurs effets, par le montage soit de vis frein restrictives obturant l'orifice ou d'amortisseurs de pression. Stockage d'un manomètre Pour le stockage du manomètre avant l'installation, les points suivants doivent être respectés afin d'éviter des dommages : Le manomètre doit rester dans son emballage d'origine et stocké de sorte qu'il soit protégé contre les dommages causés par des facteurs externes (poussière, etc...). Plage de température de stockage de -40° à +70°C. Une variation de ces températures de stockage est possible en fonction des instruments. La plage de température admissible est notifiée sur la fiche technique dudit manomètre. Les manomètres doivent être protégés contre la poussière et l'humidité. Documents de référence concernant les manomètres Les normes DIN et EN citées ci-dessous EN 837-1 Manomètres, partie 1 : manomètres à tube, dimensions, métrologie, les exigences et les tests EN 837-2 Manomètres, partie 2 : choix et installation recommandation pour manomètres EN 837-3 Manomètres, partie 3 : membrane, pression de la capsule, manomètre dimensions, métrologie, les exigences et les tests DIN 16270 PN 250 et PN 400 vannes sans connectique de contrôle DIN 16271 PN 250 et PN 400 vannes avec connectique de contrôle DIN 16272 PN 250 et PN 400 vannes avec connectique de contrôle auto-bloquante |

Les appareils décrits ci-dessus correspondent de par leur construction, dimensions et matériaux aux règles de l’art actuel. Nous nous réservons le droit de transformations et de changement de matériaux.